PC板加工工艺有哪些特点

PC板加工工艺具有高精度、高灵活性、表面处理多样化、配套工艺完善等特点,同时对原料预处理和加工参数控制要求严格,具体分析如下:

一、成型加工工艺特点

切割工艺

手工切割:效率高、成本低,但精度依赖操作者经验,适合简单方正产品。

机械切割(CNC):可实现±0.1mm级高精度切割,边缘光滑无毛边,满足精密需求。

雕刻工艺

激光雕刻:效率高,但易产生黑色灼痕,影响美观。

钻头雕刻:精度更优且无变色问题,成为雕刻工艺的首选,既能满足形状要求又能节约成本。

折弯工艺

冷弯成型:适用于常温下弯曲,要求板材韧性好,一般以其厚度的150倍作为冷弯半径进行冷弯。对于带有防划伤图层的耐力板材,冷弯半径需考虑175倍。

热弯成型:通过加热软化后成型,需严格控制温度以避免气泡产生,影响外观。加工过程中工具需锋利,速度越快越好。

吸塑成型

真空负压吸塑:利用模具抽真空贴合,适合简单曲面成型。

正压吸塑:通过气压加压成型,适用于较大尺寸或复杂结构。

正负压复合吸塑:结合压力差实现复杂造型,提升成型精度。

二、表面处理工艺特点

抛光处理

针对切割、雕刻后的粗糙面进行精细打磨,使用美工刀、羊毛垫等工具,改善表面光滑度,提升产品美观度。

硬化处理

物理涂层:涂覆硅酮漆、氟碳漆等提升表面硬度,增强抗刮擦和耐磨性能。

化学涂层:通过交联反应增强附着力,延长使用寿命。

PVD镀膜:覆盖金属/金属氧化物层,提升耐磨性和美观度,同时增强抗腐蚀性能。

印刷加工

采用丝网印刷技术实现正反面图案印刷,可配合镜面/磨砂表面处理,满足个性化需求,提升产品附加值。

三、配套工艺特点

粘接工艺

使用PC专用胶水进行无缝粘接,需保障接口平整无溢胶,确保粘接强度和美观度,适用于各种盒体、机械配套制件、工艺品等的制作。

热处理工艺

注射成型后需经过115-120℃退火处理以消除内应力,防止产品变形或开裂,提升产品稳定性。

铣槽加工

采用底刃刀具进行内槽铣削,满足精密装配需求,提升产品功能性和实用性。

四、加工过程中的关键控制点

原料预处理

PC板材含水量需控制在0.03%以下,以防止成型过程中产生气泡、银纹等缺陷。一般采用100~120℃干燥4小时以上,干燥时间不超过10小时。

切削工具要求

切削工具必须保持锋利,以确保加工质量,避免产生毛边或变形。

加工参数控制

注射温度:一般PC加工温度为270~320℃,改性或低分子量PC为230~270℃。温度过低会导致供料不足,制件表面收缩或起波纹;温度过高或停留时间过长会造成严重降解。

注射压力:通常保持在80-120MPa间,对薄壁、长流程、形状复杂、浇口较小的产品,需采用相对较高的注射压力(120-145MPa)。

保压压力及保压时间:保压压力的大小及保压时间长短对PC制品的内应力有很大影响。保压压力太小,补缩作用小易发生真空泡或表面有缩凹;保压压力太大,浇口周围易产生较大内应力。

上海华办塑胶

咨询电话:400-699-1508

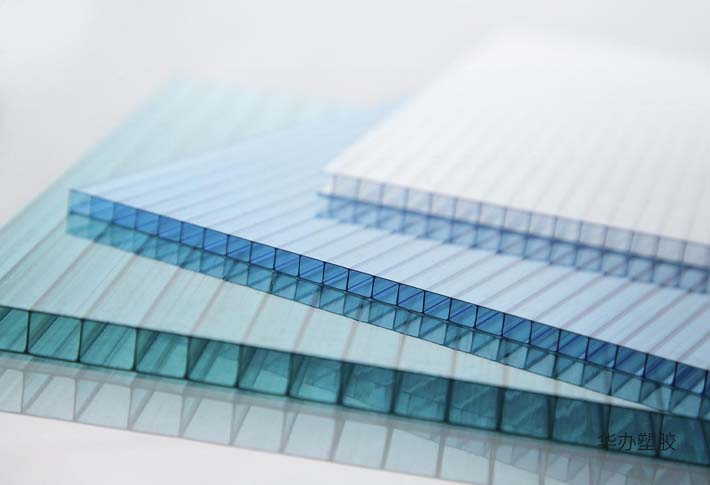

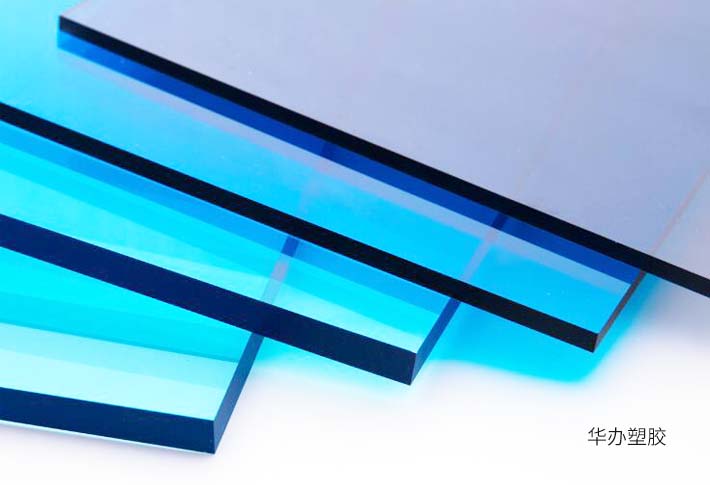

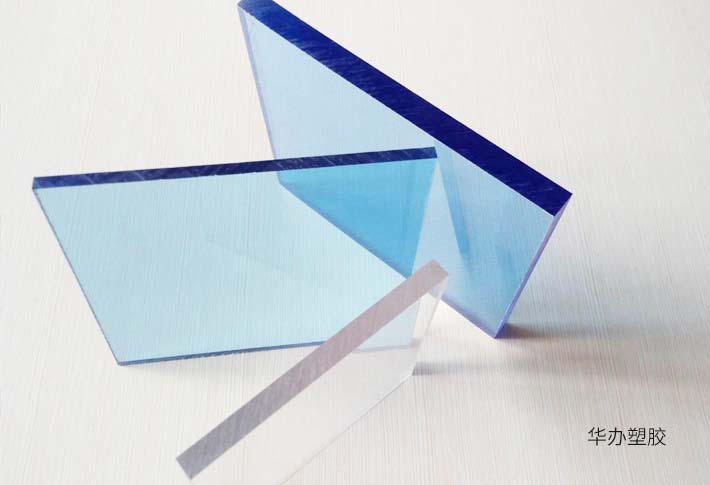

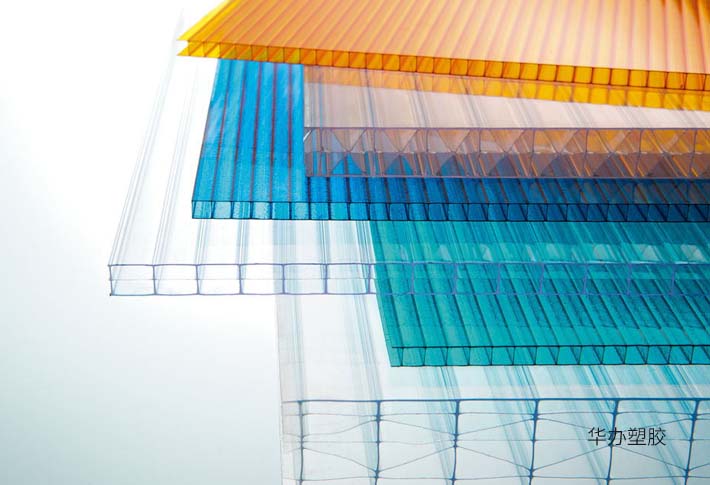

主营:PC耐力板生产加工,PC阳光板生产加工,颜色和尺寸可定制。

地址:上海市嘉定区安亭镇泰顺路1111号